現(xiàn)代工業(yè)在提高生產(chǎn)效率和產(chǎn)品質(zhì)量的同時���,更加重視生產(chǎn)過程的自動化和數(shù)字化��。數(shù)控加工技術(shù)的應(yīng)用為工業(yè)制造注入新的活力���,使得工業(yè)制造能更好地滿足人們的需求����。在數(shù)控技術(shù)的推動下��,數(shù)控機(jī)床在工業(yè)生產(chǎn)中逐漸取代了傳統(tǒng)的手工加工���,成為了關(guān)鍵的生產(chǎn)設(shè)備之一��。其中��,數(shù)控外圓磨床是數(shù)控機(jī)床中的一種重要的設(shè)備��,對于各種形狀的外圓零件的精密磨削起著至關(guān)重要的作用。

優(yōu)勢

數(shù)控外圓磨床是一種基于計算機(jī)控制系統(tǒng)進(jìn)行工作的自動化磨床���。與傳統(tǒng)的機(jī)械磨床相比�,具有以下優(yōu)勢:

1. 高精度:數(shù)控系統(tǒng)能夠?qū)庸み^程進(jìn)行實(shí)時監(jiān)控��,調(diào)整加工參數(shù)���,使得加工的精度更高����,誤差更小。

2. 高質(zhì)量:可以實(shí)現(xiàn)自動化加工�,減少了加工中人為操作的影響,從而更加保證了加工質(zhì)量���。

3. 高效率:能夠按照預(yù)設(shè)的程序進(jìn)行自動化的加工����,提高了加工效率��,降低了制造成本��。

4. 大規(guī)模生產(chǎn)的可行性: 能夠自動化進(jìn)行加工�����,大幅度提高了生產(chǎn)效率����,非常適合于大規(guī)模生產(chǎn)。

數(shù)控外圓磨床細(xì)致化的發(fā)展

數(shù)控外圓磨床的設(shè)計��、制造和使用經(jīng)歷了多年的發(fā)展,在不斷地進(jìn)化和升級�����,逐步朝著更加細(xì)致的方向前進(jìn)�����。目前����,該設(shè)備細(xì)致化發(fā)展主要表現(xiàn)在以下幾個方面:

1. 數(shù)控系統(tǒng)的升級:數(shù)控系統(tǒng)是數(shù)控外圓磨床的核心部件,它控制著整個加工過程�����。隨著數(shù)控技術(shù)的發(fā)展�����,數(shù)控系統(tǒng)也得到不斷的升級����。例如��,目前的數(shù)控系統(tǒng)采用先進(jìn)的磨削算法,能夠更好地模擬磨削過程���,實(shí)現(xiàn)更加精密的加工��。

2. 加工精度的提高:其加工精度得到了大幅度的提高��,這主要得益于加工技術(shù)和材料技術(shù)的進(jìn)步�,以及控制系統(tǒng)的優(yōu)化���。例如�����,采用高精度的磨削頭�,改進(jìn)磨削刀具的設(shè)計���,可以使得加工精度更加穩(wěn)定��。

3. 智能化的發(fā)展:越來越多的磨床廠商開始加入人工智能技術(shù)����,通過數(shù)據(jù)分析和學(xué)習(xí)算法���,讓數(shù)控外圓磨床變得更加智能化和自動化��。以大數(shù)據(jù)為基礎(chǔ)的智能化系統(tǒng)可以優(yōu)化加工參數(shù)和刀具選擇����,以優(yōu)化生產(chǎn)效率和加工精度。

4. 可靠性的提升:隨著技術(shù)的不斷升級��,數(shù)控外圓磨床的可靠性得到了提升���。采用更加耐用的材料和更加高效的接口�����,可以延長機(jī)床的使用壽命����。此外���,定期維護(hù)和有序管理的程序也可以大幅度提高機(jī)床的可靠性和壽命���。

常見外圓磨削方法

1.磨削外圓

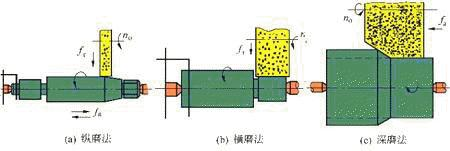

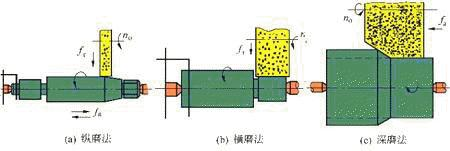

工件的外圓一般在普通外圓磨床或萬能外圓磨床上磨削。外圓磨削一般有縱磨、橫磨和深磨三種方式�。

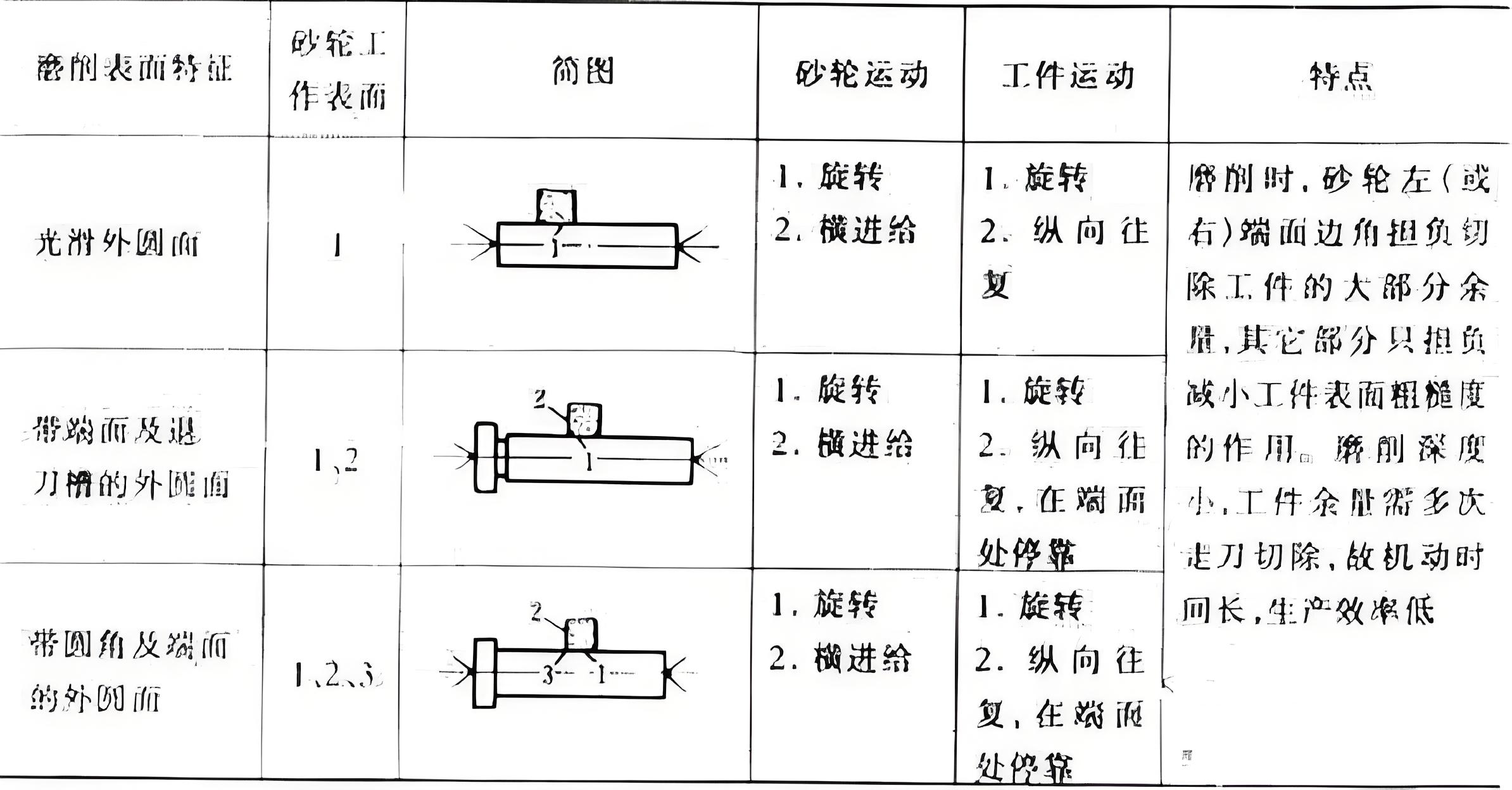

外圓的磨削

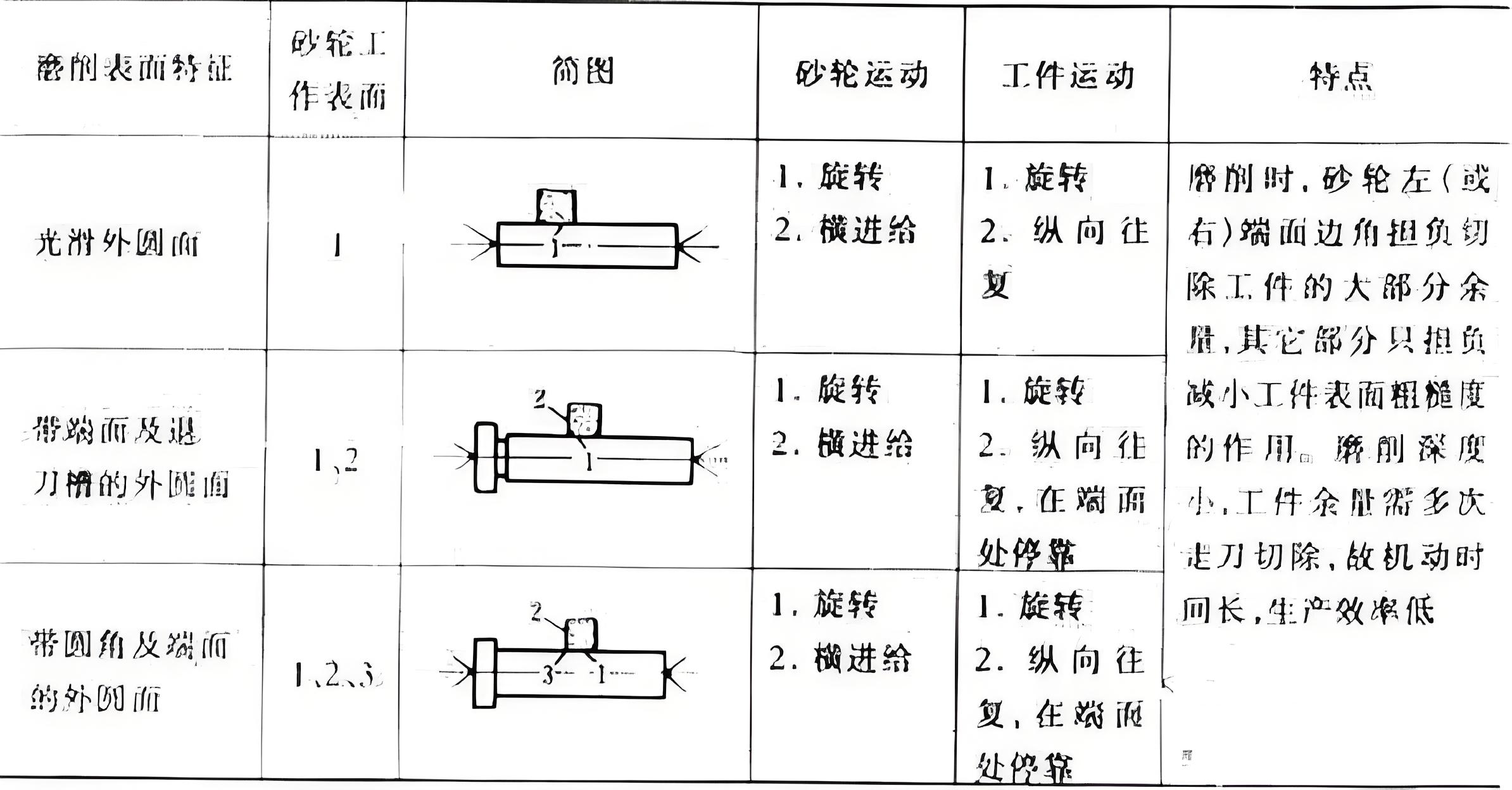

(1)縱磨法如上圖所示�����,縱磨法磨削外圓時��,砂輪的高速旋轉(zhuǎn)為主運(yùn)動no���,工件作圓周進(jìn)給運(yùn)動的同時����,還隨工作臺作縱向往復(fù)運(yùn)動�,實(shí)現(xiàn)沿工件軸向進(jìn)給fa。每單次行程或每往復(fù)行程終了時�����,砂輪作周期性的橫向移動����,實(shí)現(xiàn)沿工件徑向的進(jìn)給fr,從而逐漸磨去工件徑向的全部留磨余量�。磨削到尺寸后,進(jìn)行無橫向進(jìn)給的光磨過程,直至火花消失為止��。由于縱磨法每次的徑向進(jìn)給量fr少�,磨削力小,散熱條件好����,充分提高了工件的磨削精度和表面質(zhì)量,能滿足較高的加工質(zhì)量要求����,但磨削效率較低。磨具磨床磨削縱磨法磨削外圓適合磨削較大的工件����,是單件、小批量生產(chǎn)的常用方法����。

縱磨法的特點(diǎn)

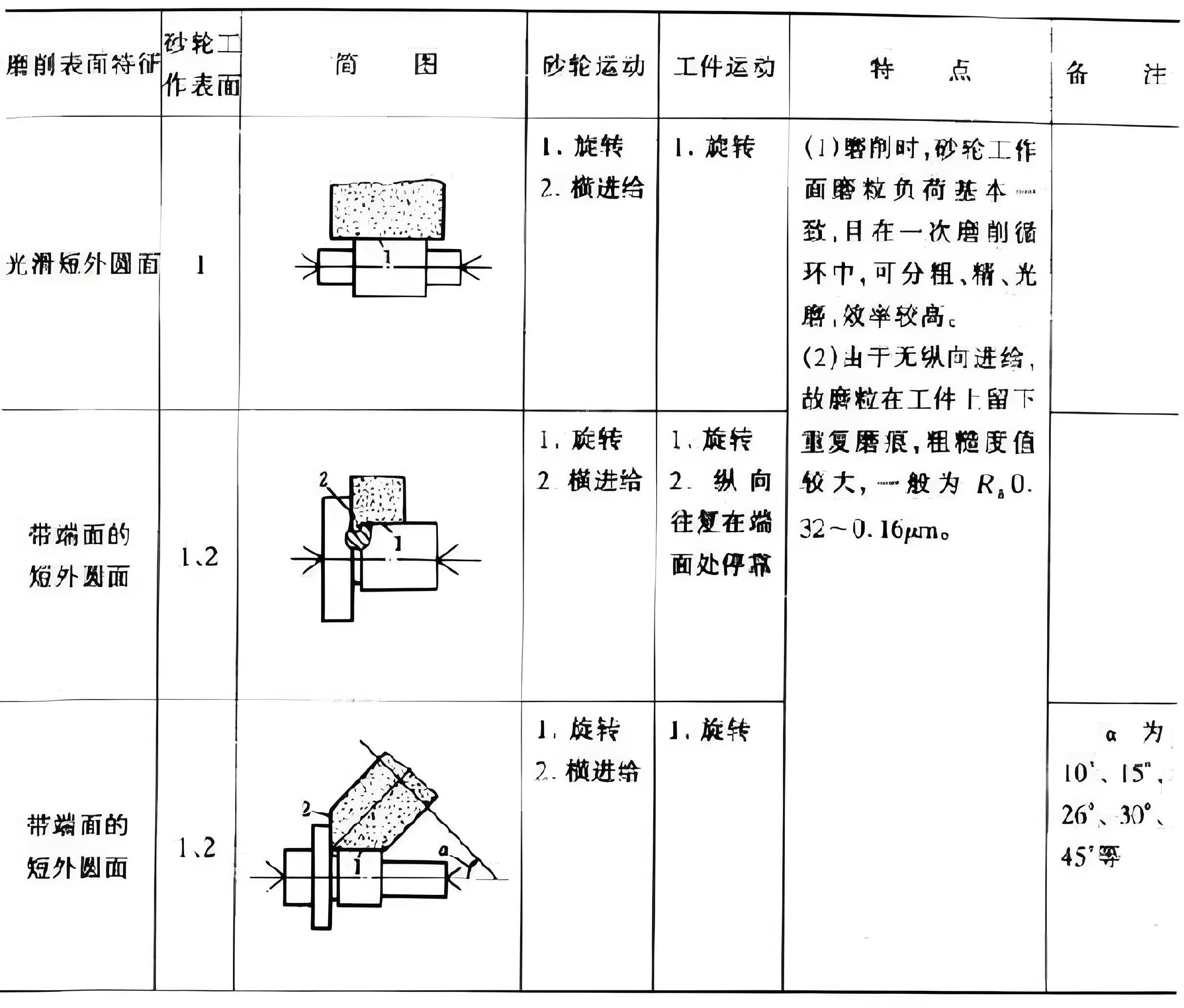

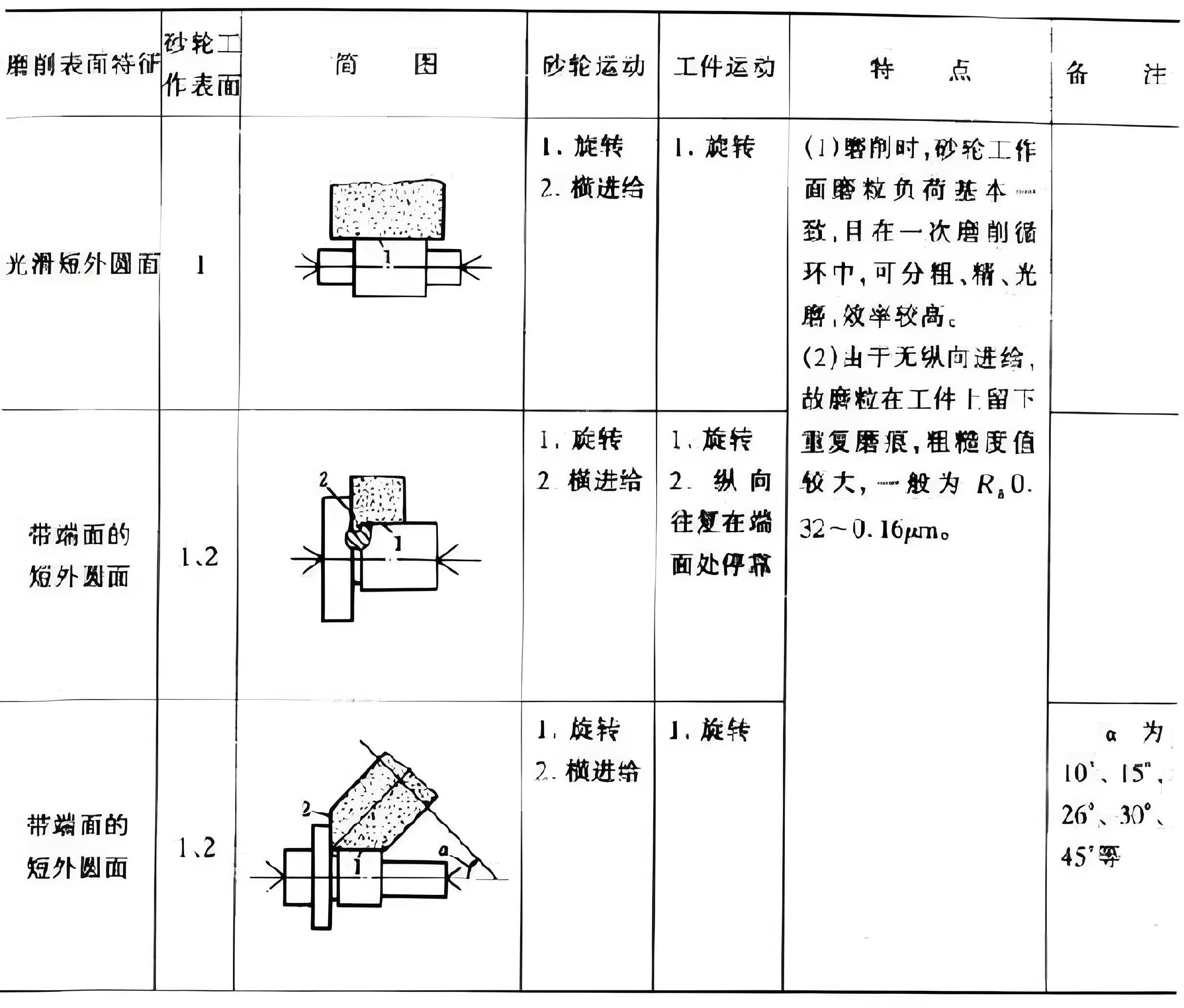

(2)橫磨法如圖所示,采用橫磨法磨削外圓時�����,砂輪寬度比工件的磨削寬度大���,工件不需作縱向(工件軸向)進(jìn)給運(yùn)動��,砂輪以緩慢的速度連續(xù)地或斷續(xù)地沿作橫向進(jìn)給運(yùn)動����,實(shí)現(xiàn)對工件的徑向進(jìn)給fr�,直至磨削達(dá)到尺寸要求。

其特點(diǎn)是:充分發(fā)揮了砂輪的切削能力���,磨削效率高�,同時也適用于成形磨削�。然而,在磨削過程中砂輪與工件接觸面積大���,使得磨削力增大����,工件易發(fā)生變形和燒傷��。

另外����,砂輪形狀誤差直接影響工件幾何形狀精度�,磨削精度較低����,表面粗糙度值較大。因而必須使用功率大�,剛性好的磨床,磨削的同時必須給予充分的切削液以達(dá)到降溫的目的����。使用橫磨法,要求工藝系統(tǒng)剛性要好���,工件宜短不宜長��。短階梯軸軸頸的精磨工序�,通常采用這種磨削方法���。

橫磨法的特點(diǎn)

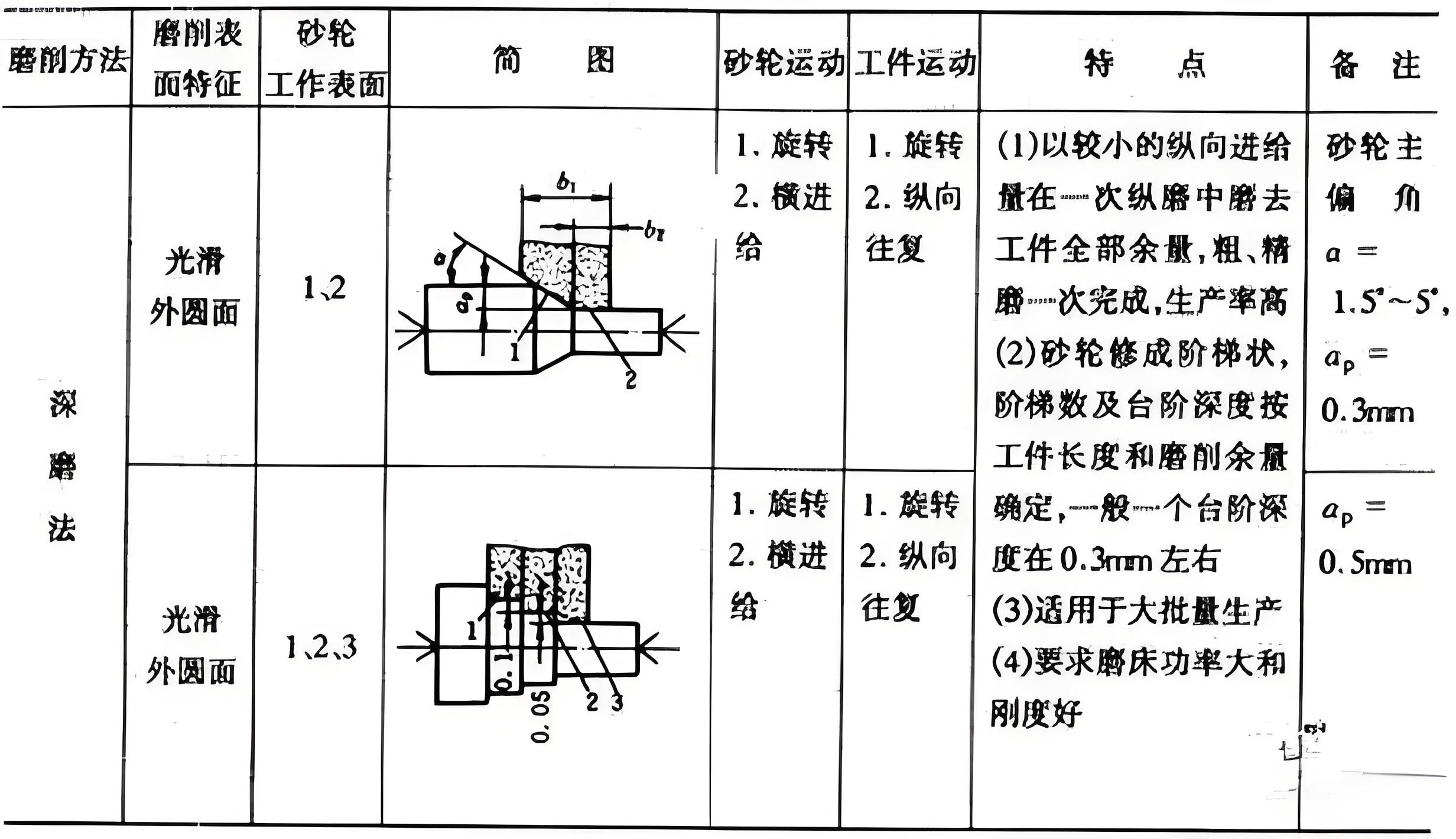

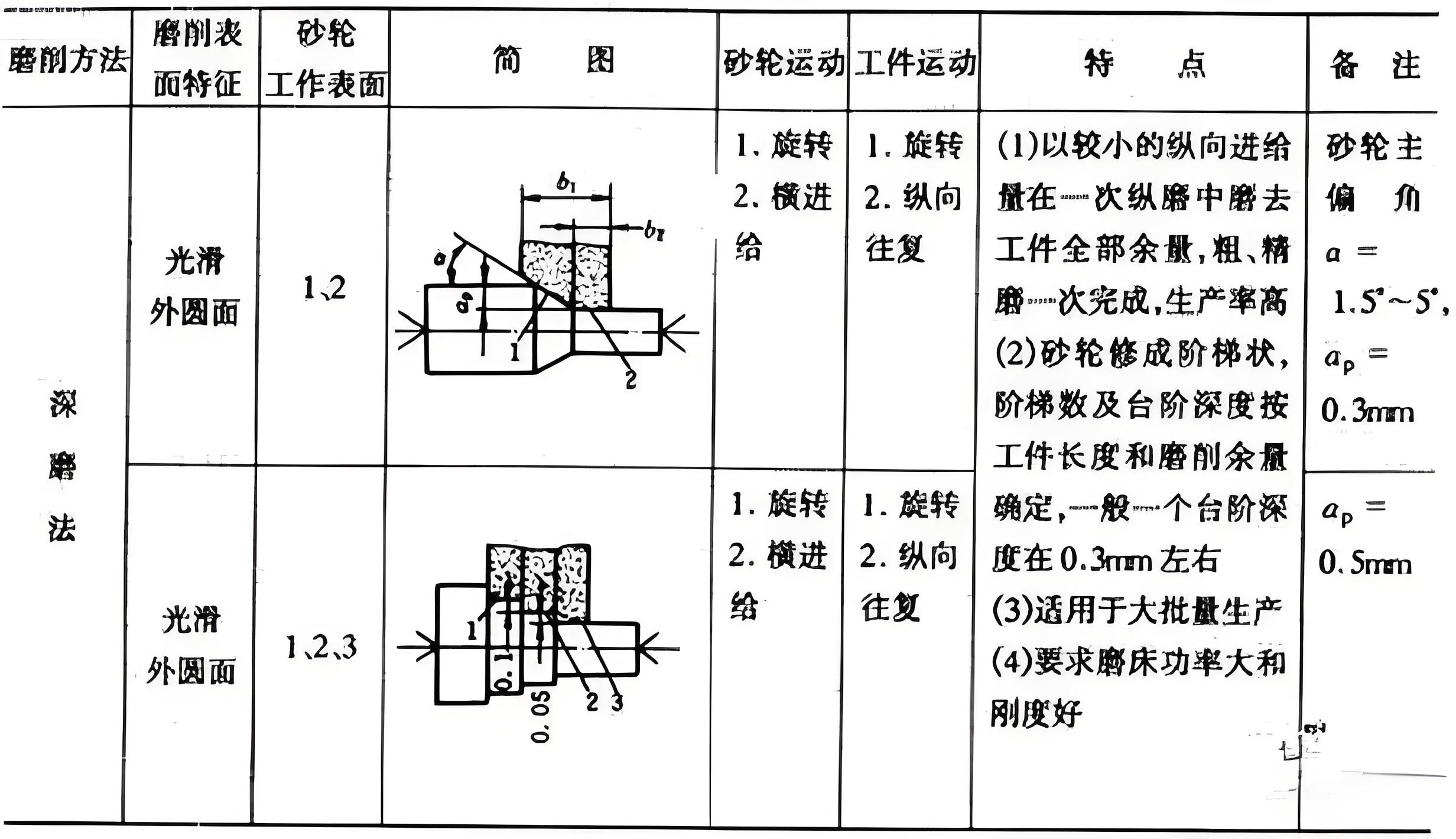

(3)深磨法如圖1所示����,深磨法是一種比較先進(jìn)的方法����,生產(chǎn)率高���,磨削余量一般為0.1~0.35mm.用這種方法可一次走刀將整個余量磨完。磨削時�,進(jìn)給量較小,一般取縱進(jìn)給量為1~2 mm/r, 約為“縱磨法”的15%�����,加工工時約為縱磨法的30~75%���。

深磨法的特點(diǎn)

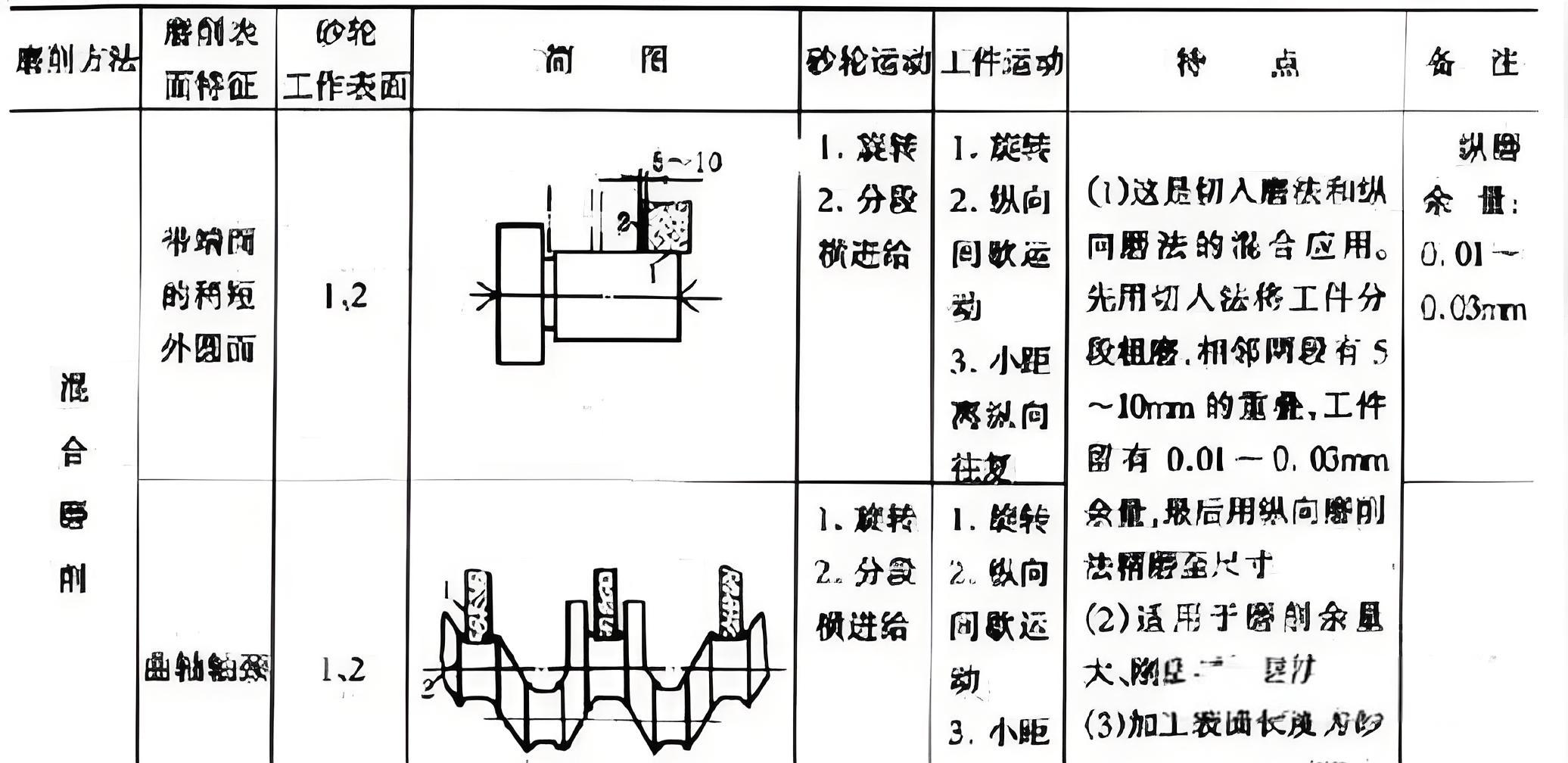

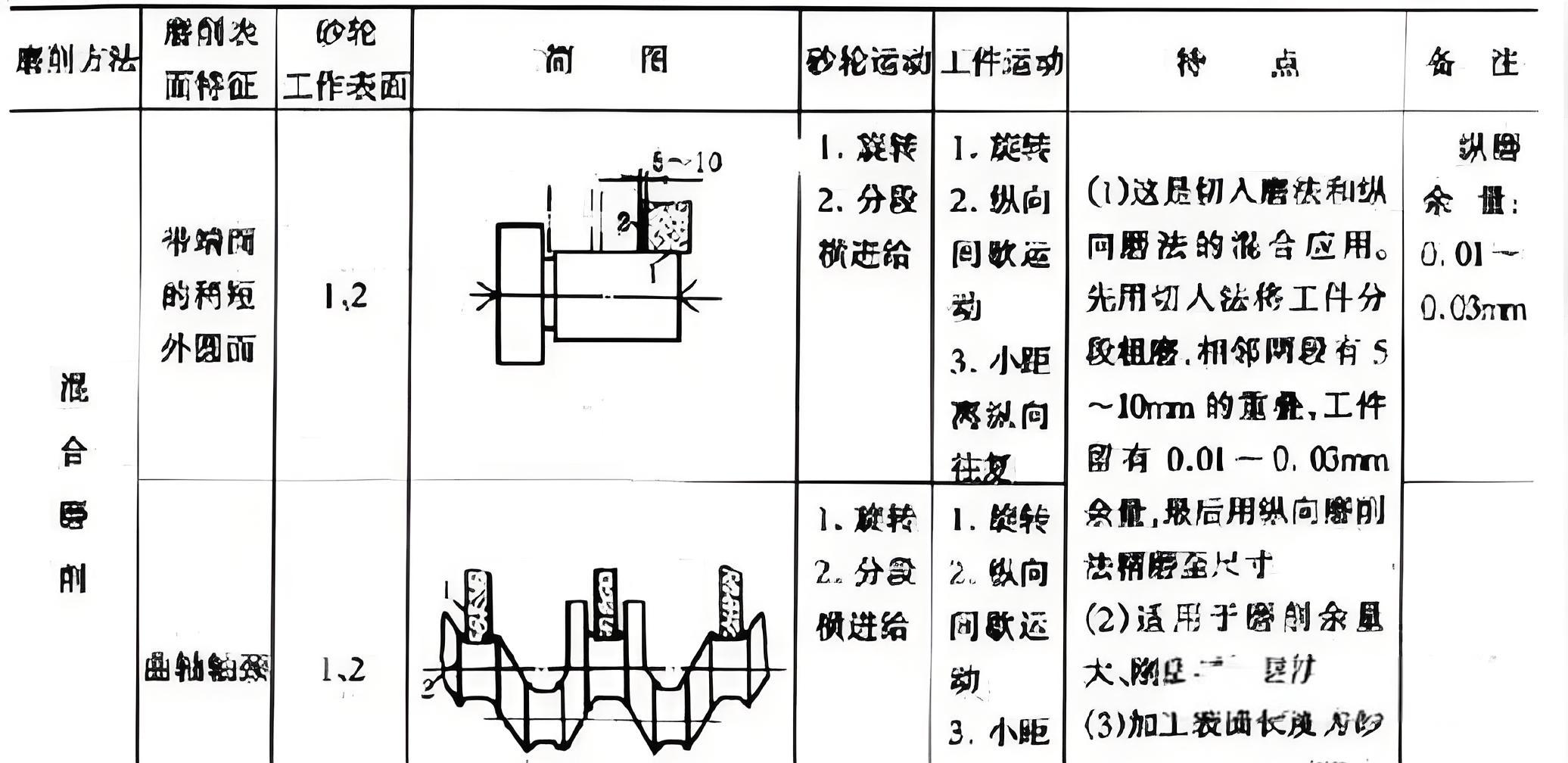

(4)混合磨削法

混合磨削法的特點(diǎn)

2.磨削端面

在萬能外圓磨床上,可利用砂輪的端面來磨削工件的臺肩面和端平面�。磨削開始前,應(yīng)該讓砂輪端面緩慢地靠攏工件的待磨端面��,磨削過程中�,要求工件的軸向進(jìn)給量fa也應(yīng)很小。這是因?yàn)樯拜喍嗣娴膭傂院懿?���,基本上不能承受較大的軸向力,所以���,最好的辦法是使用砂輪的外圓錐面來磨削工件的端面���,此時����,工作臺應(yīng)該扳動一較大角度�����。

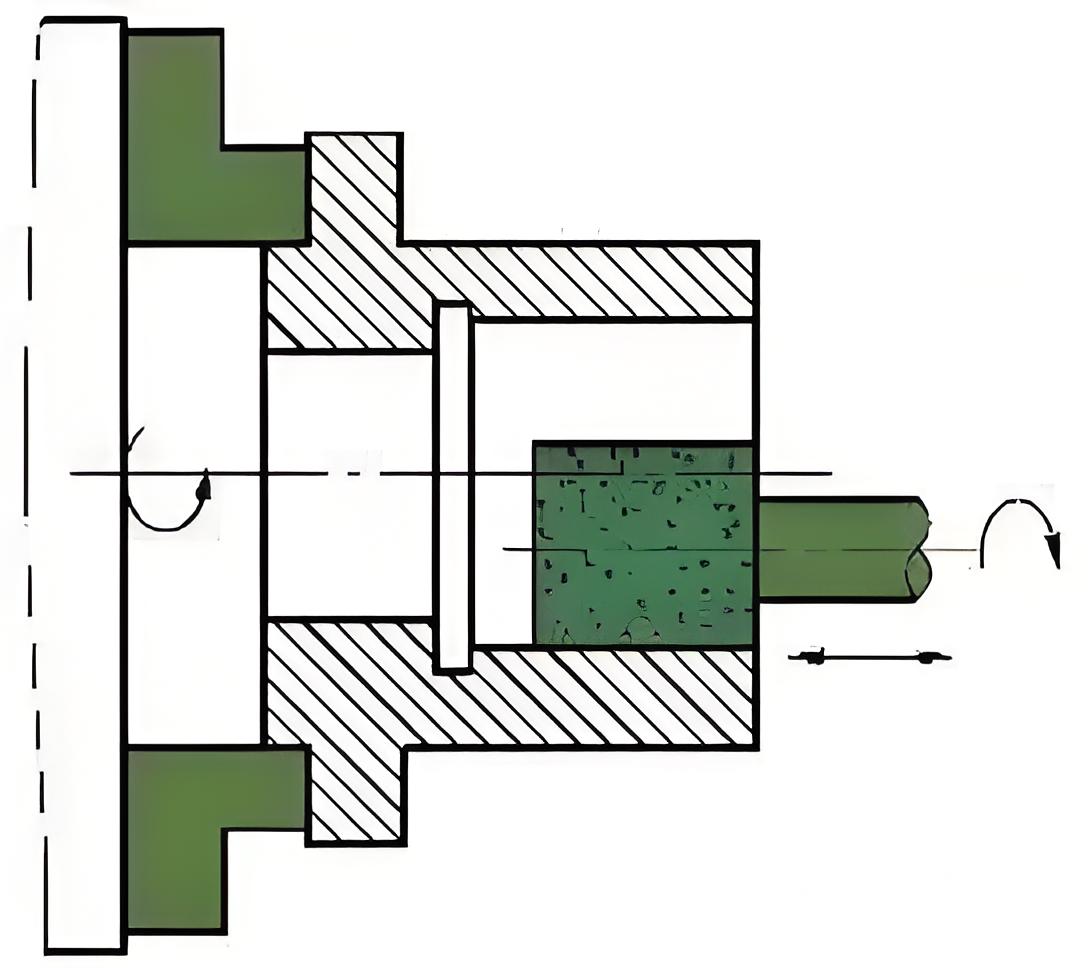

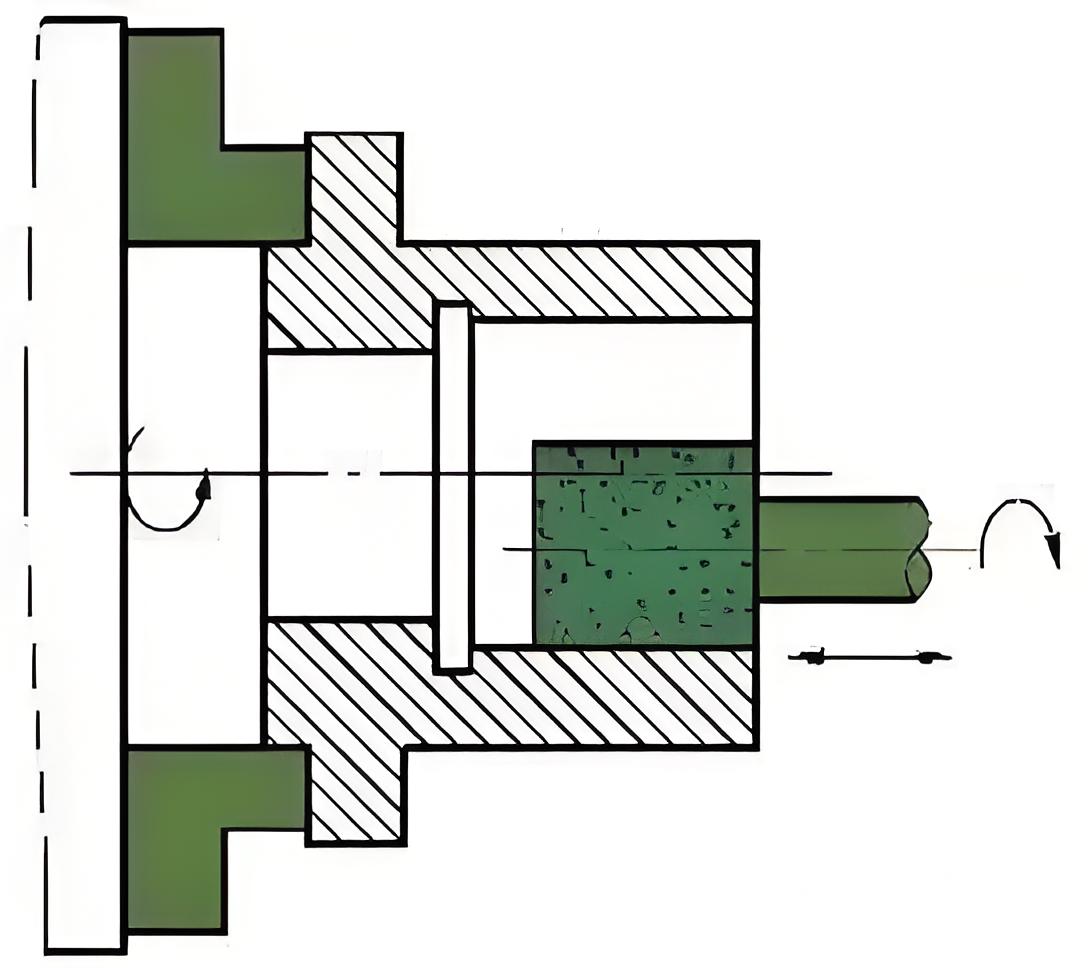

3.磨削內(nèi)圓

利用外圓磨床的內(nèi)圓磨具可磨削工件的內(nèi)圓�����。磨削內(nèi)圓時�����,工件大多數(shù)是以外圓或端面作為定位基準(zhǔn)���,裝夾在卡盤上進(jìn)行磨削(見圖)��,磨內(nèi)圓錐面時只需將內(nèi)圓磨具偏轉(zhuǎn)一個圓周角即可��。

上圖 內(nèi)圓的磨削與外圓磨削不同����,內(nèi)圓磨削時,砂輪的直徑受到工件孔徑的限制��,一般較小����,故砂輪磨損較快,需經(jīng)常修整和更換���。內(nèi)圓磨使用的砂輪要比外圓磨使用的砂輪軟些���,這是因?yàn)閮?nèi)圓磨時砂輪和工件接觸的面積較大。另外�,砂輪軸直徑比較小��,懸伸長度較大���,剛性很差���,故磨削深度不能大,而降低了生產(chǎn)率����。

總結(jié)

數(shù)控外圓磨床作為現(xiàn)代化的加工設(shè)備之一�����,在工業(yè)制造中發(fā)揮著極其重要的作用����。隨著計算機(jī)技術(shù)�、機(jī)械制造技術(shù)和自動化控制技術(shù)的不斷發(fā)展,其不斷升級和完善����,逐漸向著更加細(xì)致化的方向前進(jìn)。未來����,有望應(yīng)用于更多的制造領(lǐng)域,為工業(yè)制造提供更加高效����、高質(zhì)量的支持。